Tilstandsbasert og prediktivt vedlikehold

I anledning Maintechs 25-årsjubileum, arrangerer vi en serie faglige webinarer med mål om å dele litt av vår innsikt og erfaring fra norsk industri.

Denne gangen var det avdelingen drift og vedlikehold (D&V) som sto i sentrum. D&V består av rundt 20 eksperter som arbeider for å sikre pålitelig produksjon innenfor bredden av norsk industri. Dette gjør vi ved å kombinere faglig ekspertise med praktisk forståelse.

Webinaret hadde fokus på tilstandsbasert vedlikehold (CBM) og prediktivt vedlikehold (PdM), og ble holdt av Emefon Dan og Gunnar Husby - ledet av Petter Wanvik.

Takk til alle som deltok! Gikk du glipp av webinaret, får du en oppdatering i denne artikkelen.

Her kommer en oppsummering fra webinar holdt den 13. juni 2025

Definisjoner og forskning

Emefon Dan gikk gjennom noen definisjoner og begreper innenfor temaet.

Tilstandsbasert Vedlikehold (CBM)

“Preventive maintenance which include assessment of physical conditions, analysis and the possible ensuing maintenance actions” - EN 13306

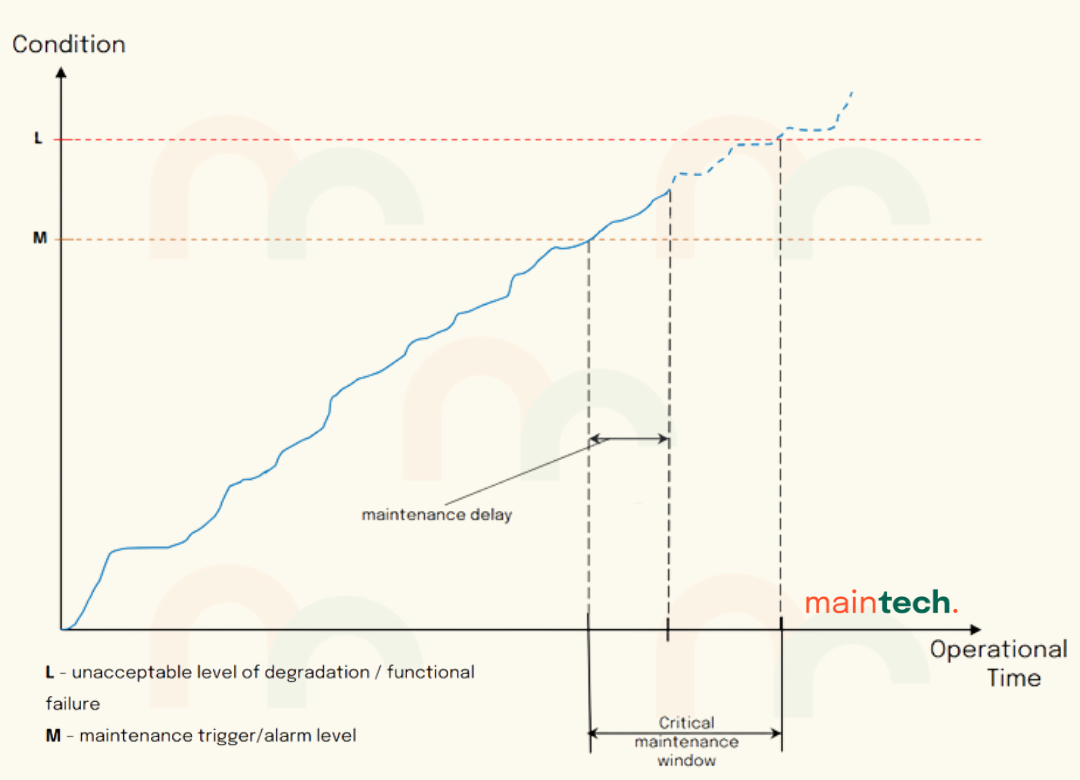

CBM er en form for forebyggende vedlikehold som baserer seg på maskinens faktiske tilstand. Ved hjelp av sensorer og analyser overvåkes maskinens helse, og vedlikehold utføres kun når det er nødvendig – ikke etter en fast tidsplan. Dette krever at man setter terskler for når en maskin trenger oppmerksomhet, som for eksempel en alarmgrense og en feilterskel.

Predictive Maintenance (PdM)

“Condition-based maintenance carried out following a forecast derived from repeated analysis or known characteristics and evaluation of the significant parameters of the degradation of the item” – EN 13306

PdM tar dette et steg videre. Det er en spesialisert form for CBM som bruker avanserte analyser og maskinlæring for å forutsi når en komponent nærmer seg slutten av sin levetid. Ved å analysere degraderingsmønstre kan man planlegge vedlikehold på det mest kostnadseffektive tidspunktet.

Helseindikatorer peker på hvordan algoritmer og sensorer brukes til å overvåke maskiners tilstand og generere et mål på hvor "frisk" en maskin er. Disse indikatorene må tilpasses ulike driftsforhold, som for eksempel endringer i hastighet eller vibrasjon.

Et viktig aspekt er å integrere data fra mange ulike kilder. Ved å bruke maskinlæring kan man forbedre både nøyaktigheten i helseindikatorene og kvaliteten på vedlikeholdsbeslutningene.

Utfordringer og forskning

En av de største utfordringene er mangel på data i oppstartsfasen av et system. For å løse dette forskes det på metoder som transfer learning, hvor man overfører kunnskap fra tidligere erfaringer til nye systemer. Signalbehandling, sammensmelting av flere datatyper og dyp læring er blant teknikkene som brukes for å utvikle robuste helseindikatorer.

Praktisk Anvendelse: Casestudie fra Boliden Odda

Gunnar Husby presenterte et pågående prosjekt hos Boliden Odda, et smelteverk som nylig har gjennomgått en stor ekspansjon. Målet er å øke produksjonen av sink fra 200 000 til 350 000 tonn årlig.

Tiltak og Strategi

- RAM-analyser for å vurdere kritikalitet på nytt utstyr.

- Sensorikk og overvåking av seks utstyrstyper: motorer, gir, pumper, vifter, rørverk og transportører.

- Bruk av ISO 17359 for å identifisere sviktmodi og symptomer.

- Utvikling av et dashbord i AVEVA PI Vision for visuell overvåking og alarmhåndtering.

Mål

- Økt produksjonsstabilitet.

- Bedre ressursutnyttelse og bærekraft.

- Forhindre uplanlagte driftsstans gjennom tidlig varsling.

Suksesskriterier for Implementering

Gunnar delte også sine refleksjoner rundt hva som skal til for å lykkes med CBM og PdM:

- Tydelige mål: Organisasjonen må forstå hvorfor man innfører ny vedlikeholdsstrategi.

- Kompetanse og opplæring: Alle involverte må få tilpasset opplæring.

- Integrasjon med eksisterende systemer: Klare rutiner for hvordan nye alarmer håndteres.

- Endringsledelse: Implementeringen må følges av en strukturert endringsprosess.

- Kobling til sviktmodi: Overvåking må være knyttet til konkrete feilmekanismer (RCM/FMEA).

Avslutning

Webinaret ga et innblikk i både teori og praksis rundt moderne vedlikeholdsstrategier. Med økt digitalisering og datatilgang, er CBM og PDM ikke lenger fremtidsvisjoner, men nødvendige verktøy for å sikre pålitelig og bærekraftig drift i norsk industri.

Disse møtte du i webinaret den 13.juni 2025:

Emefon Dan - Ingeniør

Emefon har en mastergrad i pålitelighet, med en pågående doktorgrad innen tilgjengelighet, vedlikehold og sikkerhet (RAMS). Med spesialisering innen datadrevne prognoser og prediktivt vedlikehold, optimalisering av tilstandsbasert vedlikehold, samt SIL- og pålitelighetsanalyser av sikkerhetskritiske systemer.

Videre har Emefon kompetanse innen dataanalyse, systemmodellering, programmering (Python) og maskinlæring. Han har nettopp startet hos oss i Maintech, og vil bidra til ytterligere teoretisk spisskompetanse i drift og vedlikeholdsavdelingen vår.

Gunnar Husby - Ingeniør

Gunnar er utdannet sivilingeniør fra produktutvikling og produksjon på NTNU med fordypning i RAMS, han har også bakgrunn som prosessoperatør med fagbrev fra aluminiumsindustrien. Han jobber i dag med implementering av tilstandsbasert vedlikehold hos Boliden Odda.

Petter G. Wanvik - Senioringeniør

Petter Wanvik er utdannet sivilingeniør (M.Sc) ved Norges teknisk-naturvitenskapelige universitet (NTNU). Han har tidligere erfaring med RAMS og vedlikehold av signalanlegg på jernbanen. I dag jobber han mye med RCM-analyse for ulike aktører innenfor vannkraft, vindkraft, fjernvarme og olje og gass. I Maintech er Petter leder for intern fagutvikling innenfor vedlikeholdsdimensjonering.

Relaterte artikler

Kontakt oss

Trondheim

Trondheim

Trondheim

Her kan du legge inn mer tekst som forteller innholdet ditt under sitatet