Arbeidsprosess for levetidsvurdering

Produksjon av olje og gass til havs, skjer ofte ved bruk av et flytende produksjonsskip (FPSO). Når levetiden til et aktuelt felt er ferdig, kan skipet flyttes til et nytt felt og fortsette produksjonen der. Dette krever en vurdering av levetid til alle deler av skipet.

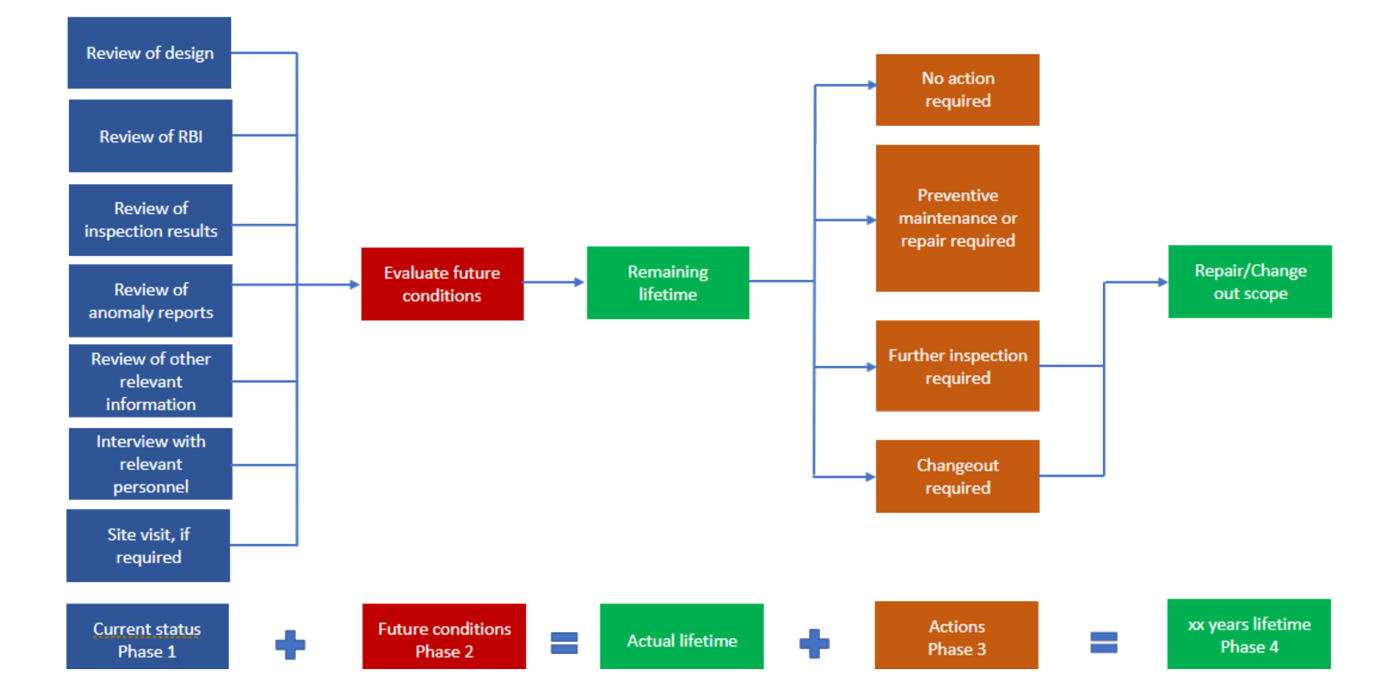

Her viser vi en metode for å vurdere nødvendig arbeid, med mål om å operere strukturer og prosessutstyr sikkert og effektivt på et nytt felt med ny levetid. Prinsippene er de samme for vurdering av alt annen mekanisk og elektrisk utsyr. Prinsippet er også det samme ved forlengelse av levetid fra opprinnelig design på samme felt.

Figuren nedenfor viser metodikken. Arbeidet er delt inn i 4 faser. Senere i denne artikkelen viser vi ytterligere 2 faser som bør utføres før oppstart av drift på nytt felt.

Fase 1 – Faktisk tilstand

Målet med fase 1 er å bestemme faktisk tilstand. For eksisterende felt eksisterer det en rekke informasjon som må gjennomgås og vurderes, både design data, resultater fra inspeksjon og andre målinger. Eksempel er:

- Designgrunnlag

- Materialvalgsrapport(er)

- Piping spesifikasjon

- Prosedyrer for maling og isolasjon

- Strukturell designrapport(er), kraner inkludert.

- Designrapport(er) for katodisk beskyttelsessystem

- PFDs, P&IDs, Line List etc

- Risikobaserte inspeksjonsprogram(er) for statisk utstyr

- (Risikobasert) inspeksjonsprogram(er) for struktur (både overside og struktur under og over vann), caissons og risere hvis aktuelt.

- Alle historiske inspeksjonsrapporter (databaser, rapporter, ERP system, annen programvare)

- Anomalitetsregister(er)

- Granskningsrapport(er), hvis aktuelt

- Annen dokumentasjon av interesse

Det kan også være nyttig med møter og diskusjoner med relevant personell med erfaring fra installasjonen og site besøk for å skaffe nødvendig oversikt.

Fase 2 – Nye driftsforhold

Fase 2 inkluderer en evaluering av effekten av nye og endrede driftsforhold på et nytt felt vil ha for vurderte objekter/utstyr.

Eksempler:

- Prosessen på et nytt felt kan ha en annen korrosivitet med hensyn til innvendig nedbrytning. Trykk, temperaturer, kjemisk sammensetning (f.eks. CO2, H2S, bikarbonat/salter for hydrokarbontransport av rør og utstyr). CO2 H2S

- Temperatur og fuktighet påvirker ytre nedbrytning.

- For hovedstruktur skal endring av bølge- og vindmønster vurderes. Studier med nye designkriterier kan være nødvendig (100-årsbølge, stormer, jordskjelv osv.)

Resultatene vil være gjenværende levetid for de evaluerte elementene/utstyret.

Ytterligere vurdering vil være nødvendig for objekter/utstyr med estimert levetid kortere enn nødvendig designlevetid eller hvis eksisterende data anses som utilstrekkelige til å konkludere med gjenværende levetid. Nødvendige aksjoner blir gjennomført i fase 3.

Fase 3 - Aksjoner

Det er behov for ulike aksjoner etter vurdering av faktisk tilstand til utstyr, framtidig belastning og ny levetid.

Ingen aksjoner

Utstyr og strukturer med gjenværende levetid lik eller lengre enn designlevetid kan brukes som de er og ingen aksjoner er nødvendig.

Periodisk/forebyggende vedlikehold

Generelt forventes det at det ved drift på det nye feltet gjennomføres systematisk kontroll og inspeksjon basert på risikobaserte vurderinger og at funn fra inspeksjoner benyttes for å justere strategien.

I noen tilfeller kan ønsket levetid bare oppnås hvis det gjøres periodisk og forebyggende vedlikehold under drift for å sikre integriteten. Eksempler er:

- Bruk av maling på stålstrukturer, rørbeholdere, tanker og rør er den normale strategien for å beskytte mot korrosjon. Maling er en barriere for korrosjon og så lenge belegget er i god stand, kan levetiden være uendelig. Malingssystemer har imidlertid begrenset levetid. Levetiden til belegget er vanskelig å bestemme, og den eneste pålitelige metoden er å bestemme den ved regelmessig inspeksjon med påfølgende vedlikehold.

- Malingssystemer med akseptabel tilstand, krever ikke oppgradering før ny drift. Det må imidlertid påregnes vedlikehold under videre drift

- Utstyr og strukturer der malingssystem er identifisert med skader i fase 1 trenger oppgradering før ny drift starter opp.

- Som en del av vurderingen vil beholdere og tanker det er installert anoder bli identifisert. Levetiden avhenger av beskyttelsen som anodene gir. Anoder er en barriere som forhindrer korrosjon i nedre del av beholderen der det er vann. Anoder må kontrolleres for forbruk og skiftes ut ved behov.

- Periodisk vedlikehold anbefales for beholdere med anoder. Ethvert forebyggende vedlikeholdsprogram bør være dynamisk og basert på kritikalitet og tilstand. Etter hver vedlikeholdsjobb bør intervallet evalueres og endres om nødvendig.

- Eksternt katodisk beskyttelsessystem/design av strukturer i sjøvann og innvendige ballasttanker vil bli evaluert som del av fase 1. Dersom beskyttelsessystemet ikke varer ut ny levetid, må det bli laget et nytt design med etterfølgende installasjon av nye anoder.

- Trykkbeholdere og tanker med innvendig belegg må håndteres på samme måte som utstyr med utvendig belegg.

- For noe utstyr og rørsystemer der nedbrytning forventes, kan inspeksjon og reparasjon brukes som en strategi for å nå nødvendig levetid. En slik strategi brukes vanligvis for systemer der konsekvensen av en lekkasje er lav – det er ingen sikkerhetsrisiko og

kostnadene ved reparasjon/erstatning under normal drift er akseptable. Systemer som sjøvann i rustfritt stål og åpent avløp kan være aktuelle for denne strategien.

Ytterligere inspeksjon

Ytterligere inspeksjoner må gjennomføres dersom eksisterende dokumentasjon ikke vurderes tilstrekkelig til å avgjøre faktisk tilstand. Faktisk omfang avhenger sterkt av kvaliteten på eksisterende dokumentasjon og faktiske tilstand av aktuelle strukturer og utstyr. God planlegging av inspeksjonene er sentralt for å få riktig inspeksjon. Hva, Hvor og Metode.

Inspeksjon avklarer:

- Om reparasjon, oppgradering eller bytting er nødvendig for å oppnå ønsket levetid.

- Omfanget av arbeidet hvis det er nødvendig å bytte rør.

- Detaljene for hver relevant rørlinje, inkludert rørlengde, dimensjoner og material.

- Nødvendige reparasjoner for oppgradering av beholdere og

- Nødvendig oppgradering av struktur

Ulike inspeksjonsmetoder kan være nødvendig: Visuelt inspeksjon og ulike testmetoder (radiografi, ultralyd og virvelstrøm). Støttetjenester som stillas, isolasjon og tilkomstteknikk kan være nødvendig. Faktisk inspeksjon bør av denne grunn være detaljert planlagt på forhånd for å sikre et effektivt og optimalt inspeksjonsregime på stedet.

I denne fasen er det også greit med en god oversikt over hvilket utstyr som vil bli fjernet og hva som bli nytt. Det er jo ingen grunn til å planlegge og gjennomføre forbedringer for utstyr som ikke skal brukes.

Fase 4 – Reparasjon / Omfang av utbytting

Denne fasen består i å lage detaljerte planer med kostnadsoverslag for nødvendige reparasjoner og utskiftingsarbeid for å oppnå ny levetid.

Fase 5 og 6 – Oppfølging ved verft og operativ beredskap (alternativer) Maintech kan støtte følgende aktiviteter som kreves før oppstart av drift på et nytt felt:

Fase 5 - Verft

Behovet for oppgradering, inkludert fjerning av gammelt og installasjon av nytt utstyr er normalt en omfattende jobb som gjennomføres på et egnet veft.

God QA-kontroll er svært viktig for å sikre god kvalitet på arbeidet. Maintech har lang erfaring med oppfølging av fabrikasjon innen sveising og belegg. For eksempel er levetiden til et malingssystem minst like avhengig av riktig forbehandling og påføring som av type maling. Fokus på kvalitetssikring under fabrikasjon vil derfor redusere behovet for vedlikehold og følgelig levetidskostnader i drift.

Fase 6 – Forberedelse til ny drift

Maintech sin kjernevirksomhet inkluderer utvikling av risikobaserte programmer for inspeksjon og pålitelighetssentrerte programmer for vedlikehold. Arbeidet omfatter implementering i operatørselskapet sitt styrings-/vedlikeholdssystem.